在Pro/E環(huán)境下,對(duì)圓柱直齒輪建立了精確的參數(shù)化模型。通過(guò)定義各種約束,在裝配模塊中確定了齒輪副的相對(duì)位置與嚙合關(guān)系。并使用機(jī)構(gòu)運(yùn)動(dòng)分析模塊,通過(guò)定義機(jī)構(gòu)的連接與伺服電機(jī),實(shí)現(xiàn)了齒輪副的運(yùn)動(dòng)過(guò)程仿真。

參數(shù)化設(shè)計(jì)的本質(zhì)是在可變參數(shù)的作用下,系統(tǒng)能夠自動(dòng)維護(hù)所有的不變參數(shù).參數(shù)化設(shè)計(jì)可以大大提高模型的生成和修改的速度,在產(chǎn)品的系列設(shè)計(jì)、相似設(shè)計(jì)及專(zhuān)用CAD系統(tǒng)開(kāi)發(fā)方面都具有較大的應(yīng)用價(jià)值。虛擬裝配是在虛擬環(huán)境中,利用虛擬現(xiàn)實(shí)技術(shù)將設(shè)計(jì)的產(chǎn)品三維模型進(jìn)行預(yù)裝配虛擬裝配可幫助產(chǎn)品擺脫對(duì)于試制物理樣機(jī)并裝配物理樣機(jī)的依賴(lài),可以有效地提高產(chǎn)品裝配建模的質(zhì)量與速度。通過(guò)在計(jì)算機(jī)軟件平臺(tái)下對(duì)整套裝置的設(shè)計(jì)仿真分析,能夠及時(shí)地發(fā)現(xiàn)設(shè)計(jì)中的缺陷,并根據(jù)分析結(jié)果進(jìn)行實(shí)時(shí)改進(jìn),為進(jìn)行物理樣的試制提供了試驗(yàn)依據(jù)。參數(shù)化建模、虛擬裝配,運(yùn)動(dòng)仿真貫穿于整個(gè)計(jì)算機(jī)輔助設(shè)計(jì)全過(guò)程,可顯著地縮短研發(fā)周期,降低設(shè)計(jì)成本,提高工作效率。本次建模與運(yùn)動(dòng)仿真分析實(shí)現(xiàn)了圓柱直齒輪副的無(wú)圖紙化電子樣機(jī)設(shè)計(jì),對(duì)現(xiàn)實(shí)齒輪制造過(guò)程有一定的指導(dǎo)意義。

1 圓柱直齒輪的參數(shù)化建模方法

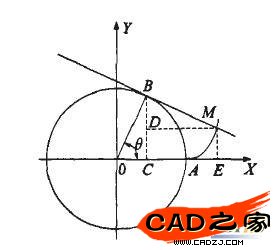

1.1 笛卡爾坐標(biāo)下的漸開(kāi)線(xiàn)參數(shù)方程

由漸開(kāi)線(xiàn)生成原理可知BM=BA,令OB=r,∠XOB=θ,則∠MBC=θ,BM=BA=rθ×2π/360,由圖1所示的幾何關(guān)系可推導(dǎo)出漸開(kāi)線(xiàn)的參數(shù)方程為:

x=rcosθ+πrθsinθ/180

y=rsinθ-πrcosθ/180

該方程即為在proe環(huán)境下對(duì)漸開(kāi)線(xiàn)進(jìn)行參數(shù)化建模的理論基礎(chǔ)。

圖1 笛卡爾坐標(biāo)下的漸開(kāi)線(xiàn)

1.2 從方程建立漸開(kāi)線(xiàn)

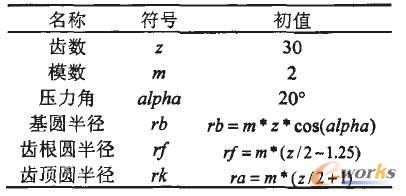

設(shè)置參數(shù)與關(guān)系見(jiàn)表1。

表1 齒輪參數(shù)化模型的參數(shù)與關(guān)系

在proe環(huán)境下,可以方便地從上面方程生成曲線(xiàn),利用下列方程即可生成θ在0到60°之間的漸開(kāi)線(xiàn),如圖2所示。

t0=60*t

x=rb*(cos(t0)+pi*t0*sin(t0)/180)

y=rb*(sin(t0)-pi*t0*cos(t0)/180)

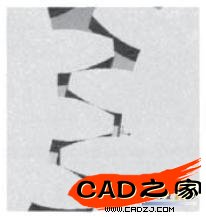

圖2 精確漸開(kāi)線(xiàn)模型

1.3 齒輪建模過(guò)程

在xy草繪平面下,利用關(guān)系sd0=rb,sd1=ra,sd2=rf生成三個(gè)特征圓,利用與水平軸成a=360/4z的軸線(xiàn)對(duì)漸開(kāi)線(xiàn)進(jìn)行鏡像,通過(guò)修剪草圖得到單齒的輪廓,對(duì)該輪廓進(jìn)行拉伸可以得到一個(gè)齒形。再以玎為半徑的圓拉伸出齒輪體,最后對(duì)單齒進(jìn)行圓形陣列,陣列角度間距由關(guān)系確定,即d19=360/z,從而得到齒輪的參數(shù)化模型,如圖3所示。由于本模型使用了參數(shù)化建模,所有參數(shù)、關(guān)系與方程都是基于齒數(shù)與模數(shù),所以只需要修改參數(shù)z和m,就可以得到新的模型,大大的提高了齒輪建模的效率。

圖3 齒輪的參數(shù)化模型

1.4 參數(shù)化建模方法的特點(diǎn)

就參數(shù)文件而言,我們可以簡(jiǎn)單的認(rèn)為它是一個(gè)或若干個(gè)包含CAD系統(tǒng)可識(shí)別參數(shù)名和參數(shù)值的電子表格,格式可以是公共格式比如Access/Excel兼容的各類(lèi)數(shù)據(jù)表。當(dāng)然目前具有參數(shù)化建模功能的三維CAD軟件一般都包含了參數(shù)編輯模塊或窗體供使用。參數(shù)文件中的參數(shù)名根據(jù)數(shù)據(jù)庫(kù)和CAD軟件模型對(duì)數(shù)據(jù)格式要求,一般由ASCII碼表格中的有效字符組成。制作完成的參數(shù)表一般要求由列數(shù)代表參數(shù)的個(gè)數(shù),由增加參數(shù)行的方式填寫(xiě)必要的參數(shù)值。就參數(shù)模型而言,簡(jiǎn)而言之即使用上面談到的參數(shù)名進(jìn)行模型的繪制和構(gòu)建,以用戶(hù)對(duì)參數(shù)行的選擇,為模型賦予不同規(guī)格的參數(shù)值,從而實(shí)現(xiàn)參數(shù)化建模,這就要求:

1)模型草圖和特征均以參數(shù)名創(chuàng)建,而非確值;

2)參數(shù)化模型在各參數(shù)行中均可成立,不出現(xiàn)模型失敗;

3)模型可自動(dòng)識(shí)別參數(shù)數(shù)據(jù)庫(kù)/表格中的參數(shù)名和參數(shù)值;

4)模型按參數(shù)表驅(qū)動(dòng)進(jìn)行即時(shí)變化,生成新模型:

5)用戶(hù)可根據(jù)需要選中某一確值,即某一參數(shù)行作為鎖定當(dāng)前模型并脫離參數(shù)行,以確值身份另存為指定的CAD文件。

由此可見(jiàn),利用參數(shù)化驅(qū)動(dòng)創(chuàng)建的三維CAD模型數(shù)據(jù)庫(kù)可將同屬于一個(gè)系列或型號(hào)的產(chǎn)品“統(tǒng)領(lǐng)”起來(lái)管理,用戶(hù)在查詢(xún)和調(diào)看過(guò)程中十分便利。但是參數(shù)化模型的建立,特別是參數(shù)化模型數(shù)據(jù)庫(kù)的創(chuàng)建存在很多的技術(shù)關(guān)鍵點(diǎn),比如參數(shù)化模型的規(guī)格表示法、唯一性要求等環(huán)節(jié)。需要在謀劃階段即具有“全局觀念”,將關(guān)鍵的技術(shù)節(jié)點(diǎn)一一分析出來(lái),加以解決。從粗淺的經(jīng)驗(yàn)來(lái)看,創(chuàng)建一個(gè)龐大的面向三維CAD用戶(hù)的參數(shù)化零部件數(shù)據(jù)資源庫(kù)并不容易,需要具備數(shù)據(jù)庫(kù)、系統(tǒng)結(jié)構(gòu)、機(jī)械學(xué)、標(biāo)準(zhǔn)化等相關(guān)的知識(shí)和應(yīng)用經(jīng)驗(yàn)。

2 齒輪副的虛擬裝配

2.1 裝配關(guān)系

首先必須定義骨架模型以確定兩個(gè)齒輪的空間位置.在空間中生成兩根軸線(xiàn)A_1與A_2,軸線(xiàn)之間的距離由(m1z1+m2z2)/2確定。打開(kāi)第一個(gè)齒輪組件,使用如下的裝配關(guān)系:

1)應(yīng)用銷(xiāo)釘約束使其只具有一個(gè)旋轉(zhuǎn)自由度;

2)應(yīng)用軸對(duì)齊約束使齒輪軸線(xiàn)與骨架模型中A_l軸重合;

3)應(yīng)用平移約束使齒輪的基準(zhǔn)平面與坐標(biāo)平面重合。

第二個(gè)齒輪的裝配關(guān)系類(lèi)似。

2.2 虛擬裝配結(jié)果

裝配結(jié)果如圖4、圖5所示.由于定義了完整的約束,虛擬裝配結(jié)果完全符合齒輪副的實(shí)際工作位置。

圖4 虛擬裝配直觀圖

圖5 嚙合處細(xì)節(jié)圖

3 齒輪副的運(yùn)動(dòng)模擬

機(jī)構(gòu)運(yùn)動(dòng)分析模塊是Pro/E中一個(gè)集運(yùn)動(dòng)仿真和機(jī)構(gòu)分析于一身的功能強(qiáng)大的模塊。利用該模塊,當(dāng)各個(gè)零部件通過(guò)裝配模塊組裝成一個(gè)完整的機(jī)構(gòu)以后設(shè)計(jì)師就可以直接啟動(dòng)機(jī)構(gòu)運(yùn)動(dòng)分析模塊,根據(jù)設(shè)計(jì)意圖定義機(jī)構(gòu)中的連接、設(shè)置伺服電機(jī)然后運(yùn)行機(jī)構(gòu)分析,觀察機(jī)構(gòu)的整體運(yùn)動(dòng)軌跡和各零件之間的相對(duì)運(yùn)動(dòng),以檢測(cè)機(jī)械的干涉情況。而且,利用該模塊還可以進(jìn)行各種的測(cè)量工作,并把分析結(jié)果保存成影片的形式。

模型裝配好以后,開(kāi)啟應(yīng)用程序“機(jī)構(gòu)”,可對(duì)齒輪副的運(yùn)動(dòng)過(guò)程進(jìn)行模擬仿真。其設(shè)置過(guò)程如下:

1)在“約束”選項(xiàng)卡中,設(shè)置“連接軸約束”,選擇主動(dòng)件的軸,步進(jìn)值為6;

2)新建“齒輪副”,分別設(shè)置齒輪1與齒輪2的連接軸與主體,齒輪比由用戶(hù)定義,分別輸入五與z2的值;

3)設(shè)置伺服電機(jī).將電機(jī)與齒輪1的連接軸相連,設(shè)置速度為36;

4)在“分析”菜單中選擇“機(jī)構(gòu)分析”,輸入幀數(shù)為30,選擇運(yùn)行,系統(tǒng)將根據(jù)之前的設(shè)置進(jìn)行運(yùn)動(dòng)仿真,運(yùn)動(dòng)結(jié)果將顯示在主窗口中。在以后的操作中,只要點(diǎn)擊“回放”,隨時(shí)可以觀看齒輪副的運(yùn)動(dòng)過(guò)程仿真;

該運(yùn)動(dòng)模擬也可保存為AVI的格式,使得沒(méi)有安裝proe軟件的用戶(hù)也可以方便地觀看齒輪嚙合的運(yùn)動(dòng)過(guò)程。

4 結(jié)論

本文論述了在Pro/E環(huán)境下對(duì)圓柱直齒輪建立精確的參數(shù)化模型的方法.通過(guò)定義骨架模型與各種約束,如銷(xiāo)釘、軸對(duì)齊、旋轉(zhuǎn)等,在裝配模塊中確定了齒輪副的相對(duì)位置與嚙合關(guān)系。在模型裝配完成后,使用機(jī)構(gòu)運(yùn)動(dòng)分析模塊,通過(guò)定義機(jī)構(gòu)的連接與伺服電機(jī),實(shí)現(xiàn)了齒輪副的運(yùn)動(dòng)過(guò)程仿真.參數(shù)化建模、虛擬裝配,運(yùn)動(dòng)仿真貫穿于整個(gè)計(jì)算機(jī)輔助設(shè)計(jì)全過(guò)程,可顯著地縮短研發(fā)周期,降低設(shè)計(jì)成本,提高工作效率。本次建模與運(yùn)動(dòng)仿真分析實(shí)現(xiàn)了圓柱直齒輪副的無(wú)圖紙化電子樣機(jī)設(shè)計(jì),對(duì)現(xiàn)實(shí)齒輪制造過(guò)程有一定的指導(dǎo)意義。虛擬裝配與運(yùn)動(dòng)模擬將從根本上改變傳統(tǒng)的產(chǎn)品設(shè)計(jì)和制造模式,縮短產(chǎn)品設(shè)計(jì)與制造周期,降低產(chǎn)品開(kāi)發(fā)成本,隨著國(guó)家工業(yè)化和信息化建設(shè)速度的加快,必將帶來(lái)更大經(jīng)濟(jì)和社會(huì)效益。